É em Molsheim, numa idílica localidade da Alsácia, em França, que nasce o carro de produção em série mais rápido do Mundo, o Bugatti Chiron. Exatamente no local onde tem estado a sede da marca desde a sua fundação em 1909.

O edifício onde nasce o Chiron tem mais de mil metros quadrados de área e um formato oval, inspirado no “Macaron”, o lendário emblema da marca. Este espaço é internamente designado como o “atelier” e a palavra é a mais apropriada, já que todo o Chiron, com as suas 1800 peças individuais, é produzido de forma totalmente artesanal. Aqui mesmo foi fabricado o Veyron 16.4 e todos os modelos dele derivados, ao longo de dez anos. Agora, um novo dinamómetro teve de ser instalado para lidar com os 1500 CV de potência do Chiron. Entretanto, o piso passou a ser constituído por epoxy e tem a particularidade de ser condutor, para assegurar a necessária dissipação de cargas eletrostáticas. Já a tonalidade branca dá às instalações a aparência de um laboratório científico, o que não deixa de corresponder à realidade, tendo em conta o elevado nível tecnológico da máquina aqui produzida.

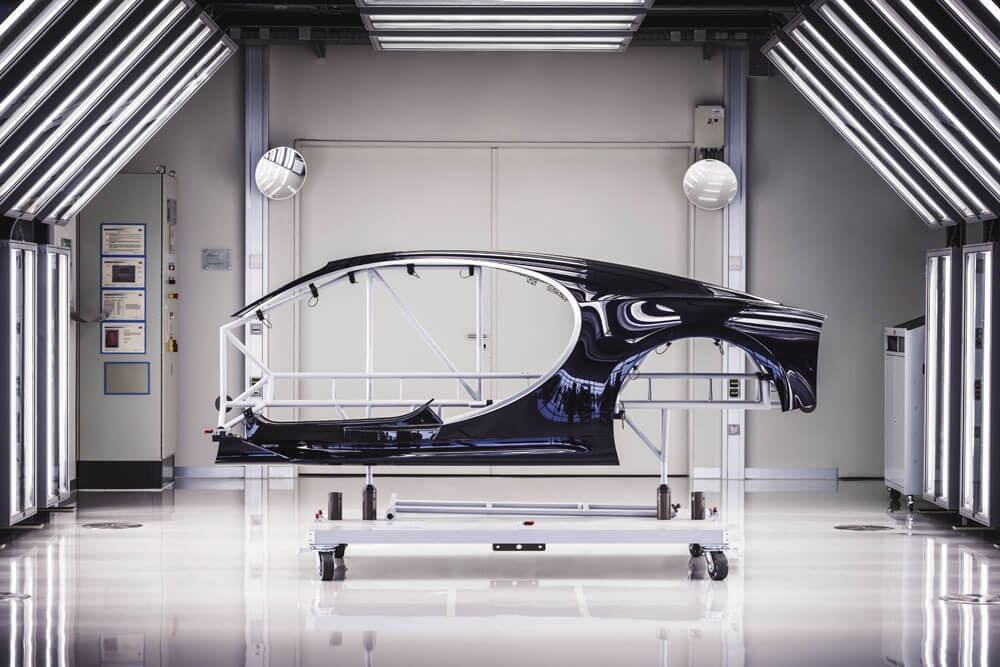

Tudo começa com a montagem da carroçaria à estrutura monocoque e ao subchassis, passando depois o conjunto para a área de pintura, para um processo de três semanas em que são aplicadas até oito camadas de tinta. Uma etapa lenta porque cada camada é aplicada à mão e cada uma delas é lixada e depois polida, para a aplicação da camada seguinte.

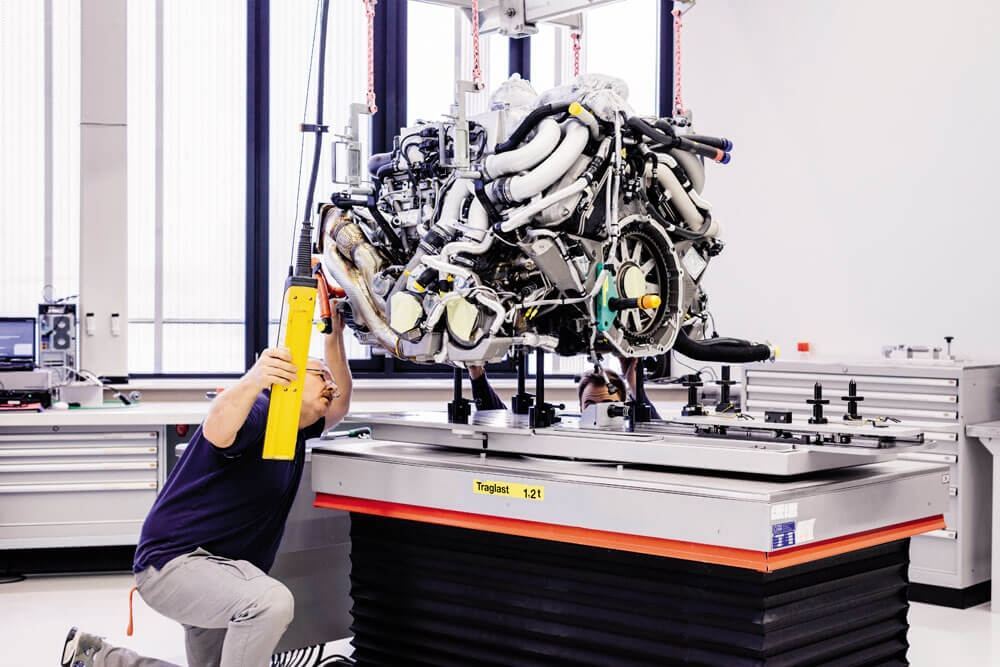

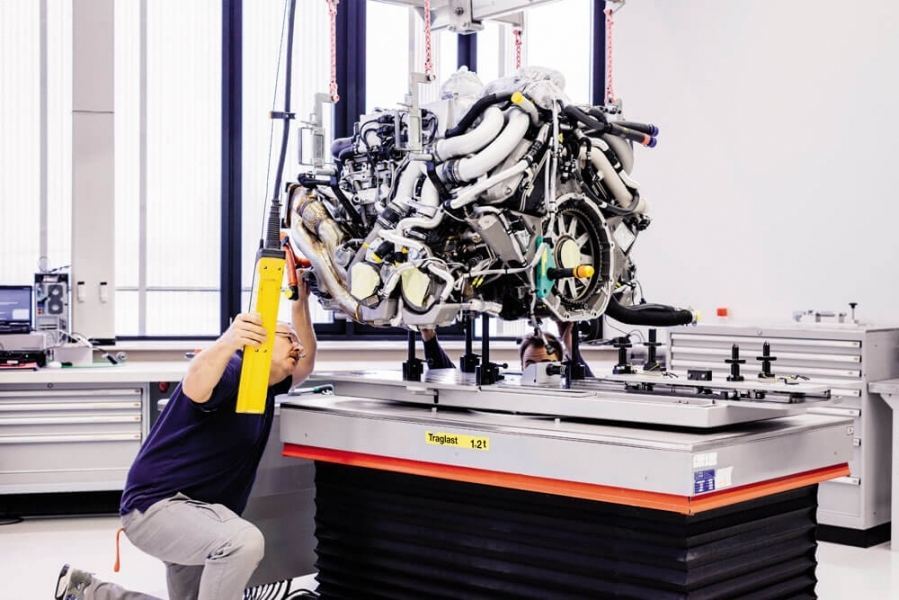

Segue-se a fase da montagem, onde não se encontra qualquer robô ou passagem rolante. As pessoas trabalham em estações, como numa fábrica de carros de Formula 1. Mulsheim tem treze estações, a primeira das quais prepara o motor para a montagem no carro. Este vem já completo da fábrica do Grupo Volkswagen em Salzgitter, onde o motor de 1500 CV é construído e testado em banco durante oito horas. A caixa automática de sete velocidades passa por idêntico procedimento e ambos os órgãos passam à segunda estação, onde são instalados no chassis. O conjunto pesa nesta altura 638 kg, o mesmo que pesava o Veyron nesta mesma fase, embora 300 CV menos potente, algo conseguido graças ao uso de carbono e de outros materiais leves.

Em cada uma das duas estações responsáveis pelo fabrico do chassis estão três empregados que demoram cerca de uma semana a fabricar cada um deles. E cada um dos empregados sabe montar todo o chassis, incluindo a parte traseira, a monocoque e a estrutura. Toda a traseira do carro é construída em torno do motor, enquanto a monocoque e a parte frontal são acopladas e recebem as cablagens e fixações necessárias. São também aqui instaladas as tubagens que ligam o motor aos radiadores colocados na parte dianteira do carro, que tem ao todo três bombas de água, uma maior para as altas temperaturas e duas mais pequenas para o ciclo de baixas temperaturas, com o líquido de refrigeração a dirigir-se para o motor pelo lado do condutor e a regressar pelo lado do acompanhante. O momento alto da montagem do Chiron dá-se com a união da carroçaria à parte traseira, apropriadamente designada como o “casamento”. 14 parafusos de titânio, pesando cada um deles apenas 34 gramas, asseguram que o Chiron não se parte em dois ao longo da sua vida útil de colossais esforços e assustadoras velocidades.

As quatro rodas são depois montadas no chassis, que segue para a secção de enchimento, onde recebe todos os fluidos necessários: óleo de motor e da transmissão, óleo de travões, líquido de refrigeração e outros fluidos hidráulicos. Alguns metros à frente está o dinamómetro mais potente do Mundo, para o qual o veículo rola a seguir e que constitui um dos pontos de maior investimento na transição da produção do Veyron para o Chiron, já que o dinamómetro anterior não conseguia lidar com os 1500 CV de potência e 1600 Nm de binário do novo modelo. A nova unidade é tão poderosa que, durante o teste, consegue produzir 1200 Amperes de eletricidade. Está instalado numa divisão separada, com a sua própria ventilação, de forma a assegurar o arrefecimento do Bugatti e a necessária extração de gases. Aqui se faz a simulação de velocidades até 200 km/h e acelerações em carga máxima (1500 CV). Ao longo de duas ou três horas e cerca de 60 quilómetros são também aqui verificadas as afinações do motor, a interação deste com a transmissão, a afinação do medidor de massa de ar, a embraiagem e o funcionamento do controlo de estabilidade, do ABS e dos outros sistemas eletrónicos.

PROCESSO LENTO E CUIDADO

Depois de passar em todos os testes do dinamómetro o Chiron passa à fase seguinte para receber os painéis exteriores da carroçaria, todos em fibra de carbono. Trata-se de um trabalho que exige grandes cuidados devido à grande dimensão e fragilidade de alguns destes componentes. Segue-se um teste de estanquicidade, onde o Chiron é exposto a condições comparáveis às de uma monção durante 30 minutos para deteção de eventuais infiltrações. Só depois de tudo isto são instalados os componentes do habitáculo, nos três dias seguintes. O teste e inspeção finais ocorrem a seguir e ao longo de um dia inteiro, sendo o carro totalmente coberto com plástico transparente para essa operação. Mais um dia é depois necessário para voltar a tirar o plástico e limpar totalmente o carro. Falta apenas alinhar a direção e uma última verificação das funções eletrónicas.

Durante o teste dinâmico cada Chiron percorre cerca de 300 km desde Vosges até Colmar, onde entra na autoestrada para ser testado acima dos 250 km/h. O regresso é feito também por autoestrada mas a um ritmo mais calmo, para que o motor possa arrefecer. Em caso de aprovação por parte do condutor de testes o Chiron recebe a seguir novo óleo de transmissão, as suas rodas originais e novas coberturas inferiores. Depois disso ainda é feito um teste dinâmico final de 50 km. O veículo segue para a secção de polimento, onde lhe são retiradas as últimas proteções plásticas e feitos os derradeiros preparativos e limpezas. Uma operação cosmética que demora mais dois dias antes de ser transferido para o túnel de luz, onde uma equipa de especialistas o submete a uma avaliação estética de seis horas, em busca de falhas no acabamento da pintura. Consoante a importância da peça ou a gravidade da imperfeição eventualmente detetada, assim a sua reparação ou substituição pode demorar de três horas a três semanas. Falta depois a aprovação final por parte dos responsáveis pelos departamentos de vendas, controlo de qualidade e serviço ao cliente, para que seja processada a entrega. Passaram-se, entretanto, nove meses.

Entretanto, é natural que o cliente já tenha feito algumas visitas à fábrica para acompanhar a “gestação” do seu Chiron. É-lhe até permitido participar numa ou noutra operação de montagem do superdesportivo que escolheu e personalizou em detalhe, e que agora, finalmente, pode levar para casa.

COMO NA NATUREZA

Desde que é configurado pelo cliente até ser entregue, cada Bugatti Chiron passa por uma “gestação” de 9 meses. E tal como na natureza, tudo começa com a conceção, que neste caso se pode designar por “personalização”. O cliente tem à escolha 23 cores e oito variantes de carbono para o acabamento exterior. No habitáculo podem escolher-se 31 cores diferentes para o revestimento em couro, oito cores para a Alcantara, 30 tipos de costuras, 18 cores de tapetes e 11 cores para os cintos de segurança. Podem também ser criadas cores individuais e específicas, numa quase infinita variedade de tons. Só quando o proprietário aprova a configuração final se inicia o processo de fabrico. As primeiras unidades do Chiron deverão ser entregues ainda no primeiro trimestre deste ano, esperando-se que 70 unidades sejam fabricadas em 2017. Apenas 20 empregados montam um Chiron a partir de 1800 peças individuais.

Artigo publicado na Edição Premium da Revista Turbo nº 426. Descubra todos os temas que aguardam por si nesta edição da Turbo neste artigo.